Техническая актуальность

Современное производство сталкивается с растущей конкуренцией и необходимостью повышения эффективности. В этом контексте, Siemens Digital Industries Software предлагает мощные решения для автоматизации промышленных процессов и предиктивного обслуживания, которые значительно улучшают производственные показатели.

Системы предиктивного обслуживания позволяют производителям сокращать время простоя на 15% благодаря мониторингу, основанному на искусственном интеллекте. Это, в свою очередь, снижает затраты на техническое обслуживание и усиливает конкурентные преимущества. Компании, такие как ABB Robotics и DAIM Research, предлагают аналогичные продукты, однако Siemens выделяется благодаря интеграции своих решений в более широкий контекст цифровых штампов и производственных рабочих процессов.

Руководство по интеграции

Для успешного внедрения Siemens Digital Industries Software в производственную среду важно следовать структурированному подходу. Основные этапы интеграции включают:

1. **Оценка потребностей**: Изучение существующих процессов и выявление точек, где можно внедрить технологии Siemens.

2. **Выбор инструментов**: Определение необходимых компонентов программного обеспечения и оборудования, включая API для интеграции и совместимые среды.

3. **Разработка плана реализации**: Создание поэтапного графика реализации проекта.

4. **Тестирование и отладка**: Проведение тестов для выявления потенциальных проблем и их устранение.

5. **Обучение персонала**: Обучение сотрудников принципам работы с новыми системами.

Обеспечение совместимости интеграционных инструментов является критическим моментом, так как это напрямую влияет на качество и эффективность всей системы.

Тактики оптимизации

Для повышения скорости, точности, масштабируемости и автоматизации процессов важно применять следующие тактики:

— **Искусственный интеллект**: Использование алгоритмов машинного обучения для анализа данных и предсказания падения производительности оборудования.

— **Автоматизация рабочего процесса**: Внедрение автоматизированных систем управления для минимизации человеческого фактора и сокращения времени на обработку данных.

— **Интерактивная визуализация данных**: Визуализация ключевых показателей в режиме реального времени, что помогает своевременно выявлять проблемы.

Каждая из этих стратегий помогает создать более гибкую и адаптивную производственную среду.

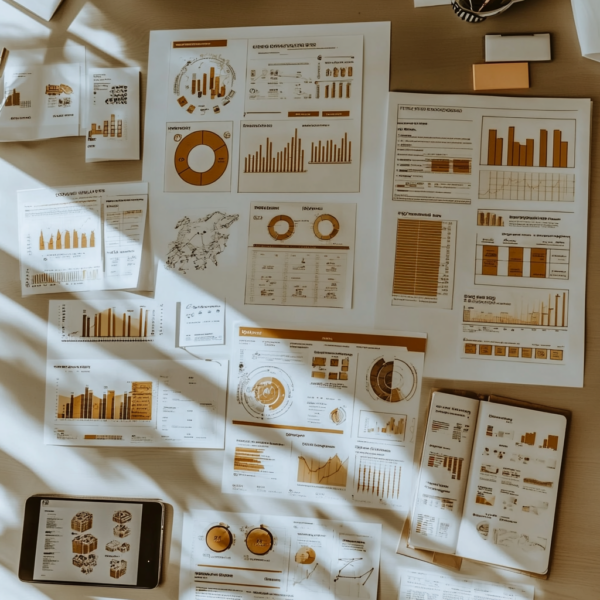

Реальный пример

В качестве примера можно рассмотреть проект изготовления автозапчастей с использованием решений Siemens. В компании-авторе значительно увеличилась эффективность производства благодаря внедрению предиктивного обслуживания. Число поломок оборудования снизилось на 20%, а время простоя уменьшилось на 15%. Это стало возможным благодаря внедрению AI-системы мониторинга, которая анализировала данные в реальном времени и предсказывала возможные сбои.

Кейс: Работая с одной из местных компаний, Siemens провела анализ их оборудования и предложила решения для оптимизации производственного процесса. Внедрение новых технологий дало возможность улучшить производительность и сократить затраты на техническое обслуживание на 30%.

Общие технические проблемы

В процессе интеграции могут возникнуть следующие проблемы:

— **Ошибки совместимости**: Неправильная интеграция новых технологий с устаревшим оборудованием может привести к системным сбоям.

— **Экранирование данных**: Незаконный доступ к данным может повлиять на безопасность и производительность системы.

— **Непредвиденные сбои в работе**: Неожиданные ошибки в коде или настройках могут привести к сбоям в производственных процессах.

Чтобы избежать этих проблем, важно проводить регулярные обновления и тестирования программного обеспечения, а также обеспечивать высокую степень защиты данных.

Измерение успеха

Для оценки успешности внедрения решений Siemens можно использовать следующие ключевые показатели эффективности (KPI):

— **Производительность**: Определение общего времени, необходимого для выполнения определённых производственных операций.

— **Задержка**: Измерение времени ответа систем на запросы и регламентированные операции.

— **Уровень ошибок**: Анализ числа дефектов и ошибок в процессе производства.

— **Частота развертывания**: Оценка того, как часто внедряются обновления и новые функции.

Эти метрики помогают оценить, насколько успешно внедрены новые технологии и какие улучшения можно внести в будущем.

Заключение

Siemens Digital Industries Software предоставляет мощные инструменты для автоматизации и предиктивного обслуживания, позволяя значительно повысить эффективность производства. Реальные примеры показывают, что такое внедрение может существенно снизить время простоя и затраты на обслуживание.

Способности таких систем, как у Siemens, а также аналогичных продуктов от ABB Robotics и DAIM Research подчеркивают значимость современных технологий в производственной сфере. Актуальные практики, такие как сокращение простоев оборудования и оптимизация процесса обслуживания, становятся залогом стабильного роста и расширения бизнеса. Если вам нужна помощь в управлении AI в бизнесе, свяжитесь с нами по адресу hello@itinai.ru. Чтобы оставаться в курсе последних новостей в области AI, подписывайтесь на наш Telegram: https://t.me/itinai.